Wofür eignet sich eine Parylene Beschichtung?

Bestehen erhöhte Anforderungen an die Schutzwirkung von Baugruppen, beispielsweise in der Elektronik- oder Luft- und Raumfahrtindustrie, kann die Parylene-Beschichtung die bestmögliche Lösung sein.

Der hydrophobe Polymerfilm hat viele einzigartige Eigenschaften. Parylene ist leicht und als extrem dünne homogene Schicht auftragbar. Der Film ist vollkommen glatt und transparent. Es treten während der Beschichtung keine unerwünschten Effekte, wie Oberflächenspannungen auf. So ist die Schicht äußerst widerstandsfähig gegen Umwelteinflüsse. Sie ist beständig gegen aggressive Medien und flüssige Kohlenwasserstoffe (Benzin, Diesel,Glykol) und kann als Diffusionsbarriere gegenüber Gasen eingesetzt werden. Auch den Salznebel-Sprühtest besteht die Parylene-Beschichtung ohne negative Effekte. Das Polymer ist zudem auch noch biokompatibel.

Beim Beschichtungsprozess wird üblicherweise ein Film mit einer Dicke von 1 μm bis 50 μm aufgebracht. Durch das homogene Auftragen des Polymerfilms ist es möglich, eine extrem dichte und porenfreie Schutzschicht herzustellen. Mit Parylene lassen sich auch schwer zugängliche Bereiche und komplexe 3D-Strukturen beschichten, wie z.B. tiefe und enge Spalten.

Vorteile im Überblick

› Überlegene Schutzeigenschaften

› Unempfindlichkeit gegenüber anorganischen Wirkstoffen, Säuren, Basen und Lösungen

› Geometrieunabhängige Schichtdickenkonstanz

› Resistenz gegen Korrosion

› Extreme Spaltgängigkeit

› Hohe Spannungsfestigkeit (5000V / 25 μm)

› Geringer Friktionskoeffizient: Einsatz als „Gleitmittel“ möglich

› Biokompatibel und lebensmittelecht

› Sehr gute Barriere gegen Feuchtigkeit und Chemikalien

› Hohe Temperaturbeständigkeit – 200°C bis + 200 °C

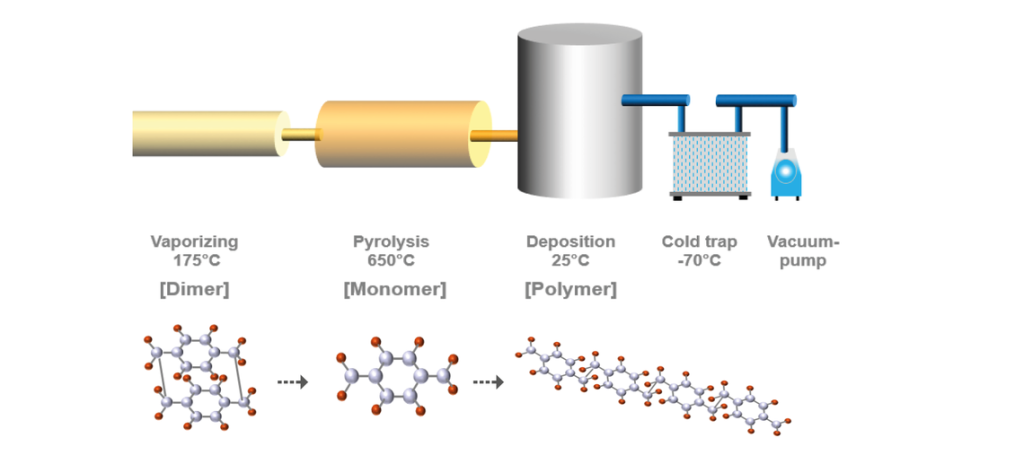

Parylene-Prozess

Das Beschichten mit Parylen ist ein dreistufiges Verfahren, bei dem das Parylen in seiner Monomerform in einer Vakuumkammer auf dem Substrat abgeschieden wird, um eine polymerkonforme Beschichtung aufzubauen.

1. Verdampfen

Der erste Schritt ist die Verdampfung von festem Dimer. Das Dimer wird auf eine Temperatur von 175°C erhitzt und wird dadurch gasförmig.

2. Pyrolyse

Das Gas wird dann pyrolysiert (thermochemische Spaltung organischer Verbindungen), um das Dimer in seine monomere Form umzuwandeln.

3. Abscheidung (Deposition)

Das monomere Gas wird in der Abscheidekammer bei Raumtemperatur als transparenter Polymerfilm abgeschieden. Die erhaltene Beschichtungsdicke kann mit der Anwendung variieren und kann zwischen 1 µm und bis zu 50 µm betragen.

Die vorteilhaften Parylene Eigenschaften

– uniform und dicht (pinhole free)

– stressfrei, elastisch

– Spannungsfestigkeit (200 V / µm)

– verschleißfest

– biokompatibel

– beständig gegen Chemikalien und Lösungsmittel

– guter Schutz vor Feuchtigkeit, Wasser und Gasen

– keine Verunreinigungen oder Lösungsmittel, die die Substrate während des Prozesses beeinflussen

– geringes Gewicht

– geringe Reibung

– Transparentfilm von optischer Qualität

– Partikelrückhaltung

– niedrige Vergasung

– pilz- und bakterienresistent

– strahlungsresistent

– widersteht hohen und niedrigen Temperaturen (-200°C bis + 200°C)

– RoHS-konform

– MIL-I-46058C genehmigt

– USPXXII, Klasse VI Biokompatibilitätsbewertung

– IPC-CC-830B-kompatibel

– Die FDA-Zulassung von mit Parylene beschichteten Geräten ist gut dokumentiert

– UL-Zulassung

– biokompatibel

– stressfrei, elastisch

– Parylene ist von der US FDA zugelassen

– guter Schutz vor Feuchtigkeit, Wasser und Gasen

– Spannungsfestigkeit (200 V / µm)

– uniform und Pinhole frei

Mit Parylene-Beschichtung an der Außenseite ist kein zusätzliches coating in der Innenhülse erforderlich.

– stressfrei

– elastisch

– Die Zulassung der FDA ist gut dokumentiert

– guter Schutz vor Feuchtigkeit, Wasser und Gasen

– Spannungsfestigkeit (200 V / µm)

– uniform und Pinhole frei

– biocompatibel USPXXII, Klasse VI Biokompatibilitätsbewertung

– Parylene ist von der US FDA zugelassen

– guter Schutz vor Feuchtigkeit und Staub

– Verschleißfest

– MIL-I-46058C genehmigt

– widersteht hohen und niedrigen Temperaturen (-200°C bis + 200°C)

– optimaler Schutz in extremen Umgebungen

Anwendungen

Parylene ist die ultimative Schutzbeschichtung für den Schutz von Geräten, Komponenten und Oberflächen beispielsweise in der Elektronik-, Instrumenten-, Luftfahrt-, Medizin- und Maschinenbauindustrie.

Stents

Katheter

Nadeln

Medizinische Elektronik

Medizinische Siegel

Medizinische Elastomere

Hörgeräte

Implantate / Herzschrittmacher

Elektrochirurgische Instrumente

Leiterplatten und Baugruppen

MEMs

Wafers

Sensoren

SPS

Netzteile

LEDs

Automobilelektronik

Anschlüsse

Digitalanzeigen

Emissionssensoren und -systeme

Brennstoffzellen

Dichtungen

Überwachungssysteme

Sensoren

LEDs

Video Displays

Transportbeschilderung

Marine Beleuchtung

Luftfahrtbeleuchtung

Fahrzeugbeleuchtung

Elektronische Werbetafeln

Außenbeleuchtung

Anzeigetafeln

Tissue Engineering

Nanofiltration

Chemischer Katalysator

Biomedizin

Hochfrequenzschaltungen

Leiterplattenbaugruppen

Netzteile

Radar / Ortungsgeräte

Kommunikationsgeräte

Satellitenelektronik